Alguns parâmetros envolvidos no processo de corte de metal estão de fato estreitamente relacionados com outros parâmetros; mudar um terá um efeito influenciador em outro. Este artigo aborda os parâmetros básicos dos processos convencionais de corte de metal.

Aprenda o parâmetro de corte de metal

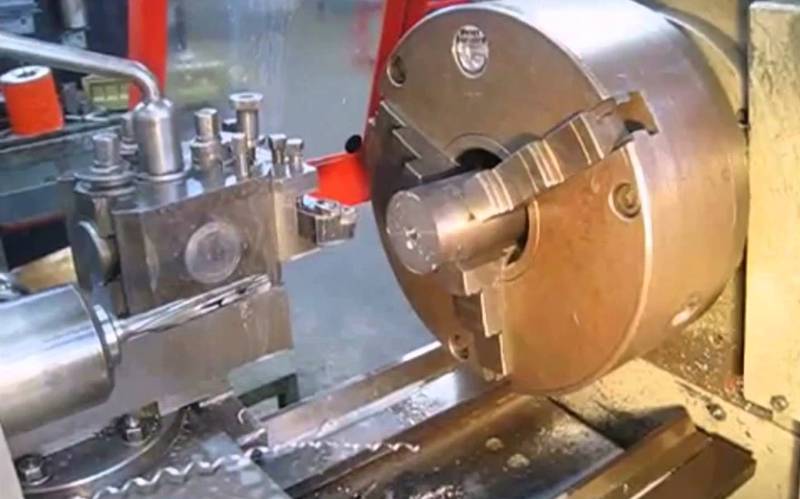

Os processos convencionais de corte de metais envolvem redução de metal por ferramentas de ponto único, múltiplo ou abrasivo. A palavra “convencional” é usada para distinguir esses processos de usinagem tradicionais de processos de usinagem não tradicionais ou não convencionais que estão mais envolvidos com energia química, elétrica ou térmica. O corte de metal convencional é o processo simples de remoção de metal em uma peça de trabalho para obter uma forma desejada pelo movimento relativo da peça de trabalho e da ferramenta, seja girando a peça de trabalho (como em um torno) ou girando a ferramenta (como em uma máquina de perfuração). Mas, por trás desse processo simples, existem numerosos parâmetros que desempenham seus papéis, de enormes peças a pequenas, na decisão de muitas coisas no ato de corte de metal, incluindo a velocidade de fazer o trabalho, a qualidade e a precisão do acabamento.

Alguns parâmetros envolvidos no processo de corte de metal estão estreitamente relacionados com alguns outros parâmetros no processo de corte; trabalhar com um terá um efeito influenciador em outro. Assim, mesmo depois de vários anos de experiência, os engenheiros de planejamento de processos podem encontrar dificuldade em declarar com confiança que são especialistas em corte de metal!

Devemos primeiro listar os principais parâmetros convencionais de corte de metal e aprender algumas coisas básicas sobre eles.

1) Usinagem de material:

A usinagem de um material decide o quão fácil ou difícil é cortar. A dureza do material é um fator que tem uma forte influência na usinagem. Embora uma declaração geral como “um material macio é mais fácil de cortar do que um material mais duro” seja verdadeira em grande parte, não é tão simples como parece. A ductilidade de um material também desempenha um papel importante.  2) Material da ferramenta de corte:

2) Material da ferramenta de corte:

No corte de metais, o aço de alta velocidade e o carboneto são dois materiais principais amplamente utilizados em ferramentas. As ferramentas de cerâmica e o CBN (nitreto cúbico de boro) são os outros materiais de ferramentas utilizados para a usinagem de materiais muito resistentes e difíceis. A dureza, força, resistência ao desgaste e estabilidade térmica de uma ferramenta são as características que decidem a rapidez com que a ferramenta pode cortar eficientemente em um trabalho.

3) Velocidade de corte e velocidade do fuso:

A velocidade de corte é a velocidade relativa na qual a ferramenta passa pelo material de trabalho e remove o metal. Normalmente é expresso em metros por minuto (ou pés por polegada em unidades britânicas). Isso tem a ver com a velocidade de rotação da peça de trabalho ou da ferramenta, conforme o caso. Quanto maior a velocidade de corte, melhor a produtividade. Para cada material de trabalho e conjunto de material de ferramenta, sempre existe uma velocidade de corte ideal, e os fabricantes de ferramentas geralmente fornecem as diretrizes para isso.

Velocidade do fuso: a velocidade do fuso é expressa em RPM (rotações por minuto). É derivado com base na velocidade de corte e no corte do diâmetro do trabalho (em caso de torneamento / perfuração) ou do diâmetro da ferramenta (no caso de perfuração / fresagem, etc.). Se V for a velocidade de corte e D é o diâmetro do corte, então a velocidade do fuso N = V / (Pi x D)

4) Profundidade de corte:

Indica o quanto a ferramenta escava no componente (em mm) para remover o material na passagem atual.

5) Taxa de avanço:

A velocidade relativa na qual a ferramenta é deslocada linearmente sobre a peça de trabalho para remover o material. No caso de ferramentas rotativas com dentes de corte múltiplos (como uma fresa), a taxa de avanço é calculada em termos de “alimentação por dente”, expressa em milímetros (mm / dente).

Em caso de operações de torno, é a alimentação por revolução que indica o quanto uma ferramenta avança em uma revolução da peça de trabalho. Em caso de moagem, alimentação por revolução não é nada além de alimentação por dente multiplicada pelo número de dentes no cortador.

Para calcular o tempo necessário para cortar um trabalho, é a “alimentação por minuto” (em mm / min) que é útil. A alimentação por minuto não é nada além de alimentação por revolução multiplicada por RPM do fuso.

6) Geometria da ferramenta:

Para a ferramenta cavar de forma eficaz o componente e remover o material de forma mais eficiente sem esfregar, a ponta da ferramenta de corte é normalmente confeccionadas em ângulos diferentes (conhecido como ângulo de inclinação, ângulos de folga, ângulo de alívio, ângulo de aproximação, etc.). O papel desempenhado por esses ângulos em uma geometria de ferramenta é um assunto vasto em si mesmo.

7) Refrigerante:

Para tirar o calor produzido no corte e também para atuar como lubrificante no corte para reduzir o desgaste da ferramenta, os líquidos refrigerantes são usados em corte de metais. Os refrigerantes podem variar de óleos de corte, óleos solúveis em água, spray de água e óleo, e assim por diante.

8) Poder da máquina / eixo:

Na máquina de corte de metal, a energia adequada deve estar disponível para fornecer os acionamentos para os eixos e também para fornecer movimento de alimentação da ferramenta para remover o material. A potência necessária para o corte baseia-se na taxa de remoção de metal – a taxa de metal removido em um determinado momento, geralmente expresso em centímetros cúbicos por minuto, dependendo do material de trabalho, material da ferramenta, velocidade de corte, profundidade de corte e alimentação taxa.

9) Rigidez da máquina:

A rigidez da máquina baseia-se na concepção e construção da máquina, na idade e extensão do uso da máquina, nos tipos de rolamentos utilizados, no tipo de construção das formas de deslizamento e no tipo de transmissão fornecida às lâminas. Todos desempenham um papel na usinagem de componentes para obter a precisão, o acabamento e a velocidade de produção desejada.

Assim, ao obter um componente terminado de uma máquina de corte de metal no melhor tempo possível dentro dos níveis desejados de precisão, tolerâncias e acabamento de superfície, alguns ou todos os parâmetros acima desempenham suas funções. Como já mencionado no início, cada um dos parâmetros pode criar um impacto positivo ou negativo em outros parâmetros, ajustes e prazos devem ser feitos para chegar à melhor solução de corte de metal para um determinado trabalho.

- Talvez você queira ler matérias:

- Por data de publicação

- Por ordem alfabética