O alumínio é um dos metais mais utilizados na indústria atual, com propriedades de resistência, durabilidade, condutividade, leveza e resistência à corrosão. A alumina, processada a partir do minério de bauxita extraído, é alimentada em uma célula onde é misturada com criolita, através da qual uma corrente elétrica contínua é passada.

A bauxita é extraída através de extração a céu aberto e convertida em alumina, geralmente perto da mina. O pó de alumina é enviado para fundições de alumínio em todo o mundo, onde é fundido e moldado em tarugos, blocos e lingotes de alumínio antes de serem cortados em tamanhos gerenciáveis usando serras circulares grandes. Os blocos de alumínio são então paletizados para distribuição em vários especialistas em extrusão de alumínio e fabricação de componentes.

Mineração de bauxita e conversão em pó de alumina

Onde é encontrada a bauxita?

Os principais produtores de minério de bauxita são a Rússia, a Austrália e o Brasil, o minério que normalmente é obtido a partir de minas relativamente rasas, até seis metros abaixo do solo, a céu aberto. Os trabalhadores envolvidos neste tipo de mineração devem sempre usar roupas protetoras, uma vez que o pó da mina de bauxita e da pedreira (carbonato de cálcio ou cal) contribuem para a poluição do ar sob a forma de pequenas partículas irritantes.

Como a bauxita é processada em alumina?

Como a bauxita é processada em alumina?

A extração de pó de alumínio da bauxita é realizada utilizando o processo Bayer. Isso implica a lavagem e esmagamento do minério antes de adicioná-lo a um recipiente contendo soda cáustica e cal onde o vapor é injetado na solução resultante. Esta solução é filtrada antes de ser seca e calcificada em um forno rotativo do qual ela sai como pó de alumina.

A alumina é então enviada para as diversas fundições onde é armazenada em grandes silos, pronto para transporte para as fundições.

Fusão de alumínio nos fornos

As células usadas para reduzir o pó de bauxita em alumínio são fornecidas pelo fabricante de recipientes de fundição de alumínio. Esta célula consiste em uma caixa de aço retangular isolada do fogo com tijolos ao longo da lateral da parte inferior. Os blocos de carbono contendo hastes condutoras estão ligados ao forro inferior do tijolo, com as hastes que se projetam da estrutura celular. Os lados da célula são alinhados com carbono em cima dos tijolos de fogo.

Os blocos de ânodo quadrados construídos a partir de coque de petróleo comprimido e alcatrão de carvão são fixados em hastes e suspensos a partir de duas barras de barramento tipo feixe ligadas à estrutura celular, que, além de fornecer corrente elétrica, podem baixar ou aumentar os blocos de ânodo. A alumina é fornecida à célula através de um depósito de minério localizado acima da célula, e exaustor portátil cobre a célula, com as fumaças sendo emitidas por chaminés de tijolos altos.

Os blocos de ânodo são mantidos no lugar por grampos, o que lhes permitem ser substituídos à medida que se desgastam no processo de redução.

Processo eletrolítico de alumina

Neste processo, o oxigênio na alumina reage com os ânodos de carbono e os cátodos formando CO2 e alumínio.

A alumina é transportada dos silos de armazenamento e alimentada em uma caixa de minério centralmente localizada sobre a célula. O recipiente então fornece a célula com alumina conforme necessário.

O pó de criolita (fluoreto de sódio) e a alumina são carregados na célula.

A corrente elétrica CC de baixa voltagem e alta intensidade é aplicada na haste de barramento de ânodo de onde é transmitida para o bloco de ânodo, enquanto a monitoração da temperatura do barramento DC de fundição de alumínio é realizada na sala de controle. A corrente passa do bloco de ânodo, através da mistura de criolita e alumina no cátodo, e no processo a alumina é reduzida, tornando-se alumínio fundido. O alumínio fundido cai para o fundo da célula de onde é removido por um sifão em um cadinho e transportado em seu estado fundido para a casa do elenco para passar pelo próximo processo.

Fundição de alumínio

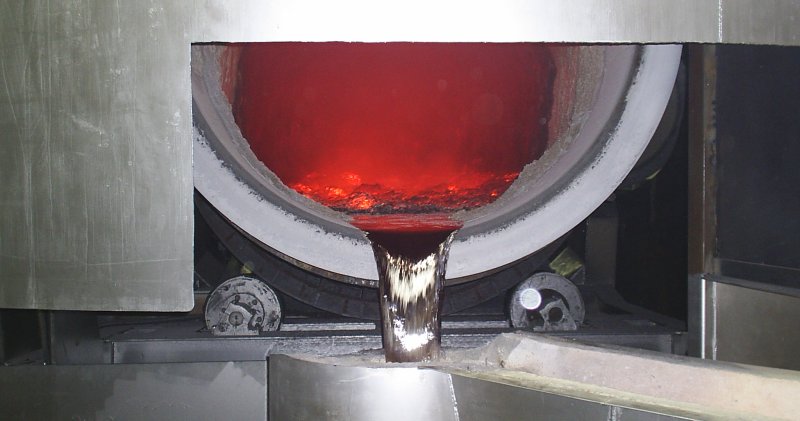

O alumínio fundido no cadinho é vertido em um forno reverberador, geralmente localizado na seção da casa do elenco da fundição. Este é um forno simples, composto por uma caixa de aço revestida de fogo embutidos internamente e externamente, com dois ou três queimadores a gás inserido nas paredes laterais. Existe uma porta de carregamento na frente, que pode ser baixada e levantada conforme necessário e um ponto de derivação na parte traseira para permitir que o metal seja fornecido ao equipamento de fundição.

A temperatura do forno é mantida um pouco acima de 600 ° C, enquanto as amostras do alumínio fundido são tomadas para avaliar as propriedades do metal. Todas as medidas necessárias são tomadas para remover impurezas.

Uma vez que a pureza requerida é alcançada, o forno é batido e o alumínio fundido é moldado em lingotes, tarugos ou blocos retangulares, dependendo dos requisitos dos clientes.

Os tarugos e blocos então são cortados em tamanhos padrão, carimbados com os detalhes do elenco e paletizados para transporte para as várias instalações de extrusão de alumínio.

- Talvez você queira ler matérias:

- Por data de publicação

- Por ordem alfabética