O mercado para produtos metálicos acabados de todas as formas atende a enorme demanda para várias aplicações diferentes. No entanto, antes de poderem chegar ao cliente, esses produtos devem passar por muitos procedimentos e tratamentos complexos.

Os processos comerciais de formação de metal podem, fundamentalmente, incluir as seguintes operações principais:

Extrusão

Os metais que sofreram extrusão são normalmente trabalhados com temperaturas quase próximas ao seu ponto de fusão, e são literalmente espremidos a partir da matriz em sua forma sólida.

Neste processo, os lingotes de metal ou ligas metálicas adequadas são submetidos a temperaturas de extrusão elevadas, depois são colocados em um compartimento do compressor de extrusão e empurrados através de uma matriz com a ajuda de uma força exercida por um pistão forçando-os na máquina.

Metais como alumínio, cobre, latão, chumbo e suas ligas podem ser convertidos em qualquer forma extrudada, como redonda, quadrada, hexagonal, angular e qualquer outra forma complexa, incluindo formas que são difíceis de executar.

As formas produzidas através da extrusão são geralmente lisas, de forma correta e retém excelentes níveis de resistência à tração.

Extrusão a frio

Este processo envolve o funcionamento do metal a frio, pelo que uma barra de metal dúctil é espremida através de um bico afilado de uma matriz, de modo a forçar ou fazer o metal se transformar em uma área de seção transversal menor, resultando em um aumento na sua força de tração.

Embora normalmente a forma de seção transversal produzida seja redonda, qualquer forma desejada pode ser fabricada dependendo da matriz que está sendo usada.

O material utilizado para fazer as matrizes que operaram os procedimentos acima pode variar de diamante, aço ou carboneto de tungstênio ao ferro fundido refrigerado.

Hoje em dia, o carboneto de tungstênio tornou-se mais popular e substituiu outros materiais devido ao seu excelente desempenho, mantendo sua forma original, mesmo depois de um grande número de operações de desenho.

Laminação a quente

Os aços que aparecem de cor azul avermelhada com um acabamento não polido geralmente indicam que foram laminados a quente.

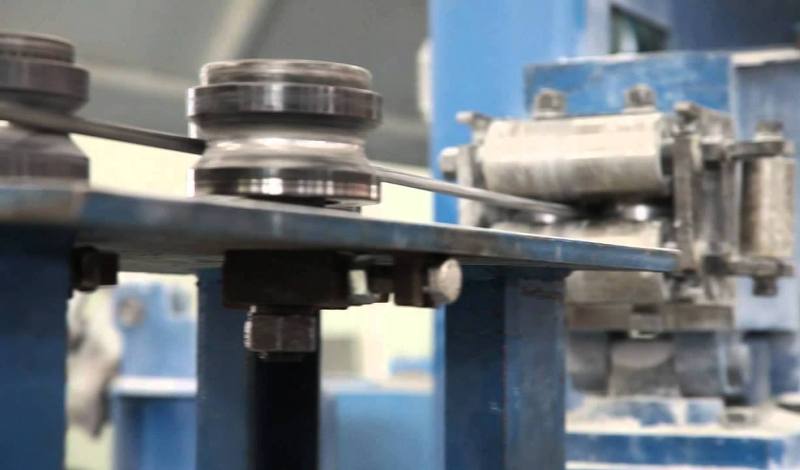

O processo de laminação a quente é normalmente iniciado imediatamente após a solidificação do molde de lingote ser completada. O processo envolve a formação do metal, rolando-o entre um par de rolos rotativos de ferro e refrigerados que espremem o metal e, ao mesmo tempo, empurram através do outro lado do cilindro. O procedimento é repetido várias vezes até que a espessura seja significativamente reduzida com um aumento no seu comprimento.

O processo é repetido várias vezes através de diferentes estágios até atingir o resultado final desejado.

Trefilação

Ao transformar metais em fios, uma haste laminada a quente com um diâmetro desigual é primeiro limpa em uma banheira de decapagem ácida, o que ajuda na remoção da corrosão escamosa externa.

Depois que o metal é lavado em uma banheira e enxaguado para livrar do revestimento ácido, segue-se a lavagem com água, tornando o metal absolutamente livre de todos os revestimentos indesejados.

Após a lavagem com água, o metal é tratado com ar de modo que uma fina camada de ferrugem se deposite sobre ela, o que mais tarde ajuda facilitando as operações dos desenhos que serão feitos.

O próximo passo envolve a imersão da haste em uma água com cal, seguido da secagem forçada do metal a cerca de 150 graus C. A haste seca é então encaminhada para o estiramento, onde a extremidade da haste é transformada em um ponto onde é possível modelar com martelo.

Esta peça é usada para “alimentar” a abertura afilada e o processo de desenho é iniciado com a ajuda de uma barra de força. Esta barra de alimentação começa a desenhar o metal até que o metal inteiro passe através do slot da matriz suavemente devido às ações das camadas do cale e camadas de ferrugem. Outras formas de lubrificantes externos, como graxa, sebo ou sabão, também são utilizadas às vezes.

Através de um número controlado de passagens pelo desenho o grau de redução ou deformação do metal, através do recozimento regular do metal, literalmente, é possível induzir o metal a qualquer nível de resistência e tenacidade.

Com aço macio, o procedimento acima pode ser usado para produzir cabos com pontos significativamente melhorados.

Este método é fundamentalmente utilizado em todo o mundo para produzir fios de cobre usados como condutores elétricos.

Laminação a quente

Este processo geralmente é seguido de laminação a quente, principalmente para fornecer um acabamento ou aparência melhor para o metal processado.

O objetivo por trás do processo pode ser assumido como sendo:

Para estabelecer um acabamento superficial melhorado

Para melhorar a uniformidade da espessura que possivelmente não tenha sido realizada durante a laminagem a quente

Para melhorar os atributos físicos positivos do metal através de processos combinados de laminagem a frio e outros tratamentos térmicos

Normalmente, o processo de laminação a frio pode ser considerado bastante semelhante ao laminado a quente, no entanto, as forças de rolamento aumentam bastante porque o metal, frio, oferece uma resistência muito maior aos movimentos de rolamento em comparação a laminação a quente.

Um processo de formação de metal comercial pode envolver vários estágios diferentes, como prensagem a frio, fiação, moldagem, fundição profunda, fundição centrífuga, fundição refrigerada, fundição com molde, etc.

- Talvez você queira ler matérias:

- Por data de publicação

- Por ordem alfabética