Até o início do século 20, a soldagem era realizada por de um processo conhecido como forja de soldagem, que consiste em aquecer as peças até elas se juntarem e, em seguida, martelar até que elas se amalgamassem. Com o advento da eletricidade, soldar tornou-se mais fácil e mais rápido e o processo desempenhou um papel importante na indústria durante as duas grandes guerras do século 20.

Existem diferentes de soldagem processos em uso nos tempos modernos: a solda de arco é feita através da utilização de uma corrente elétrica e pode ser realizada por meio de equipamento de baixo custo. Soldagem a gás é muito utilizada em trabalhos de reparação, especialmente em qualquer coisa que envolva tubos. Gás de soldadura é comum na indústria de joias, bem como para a soldagem de materiais plásticos e outros materiais que não suportam temperaturas mais elevadas.

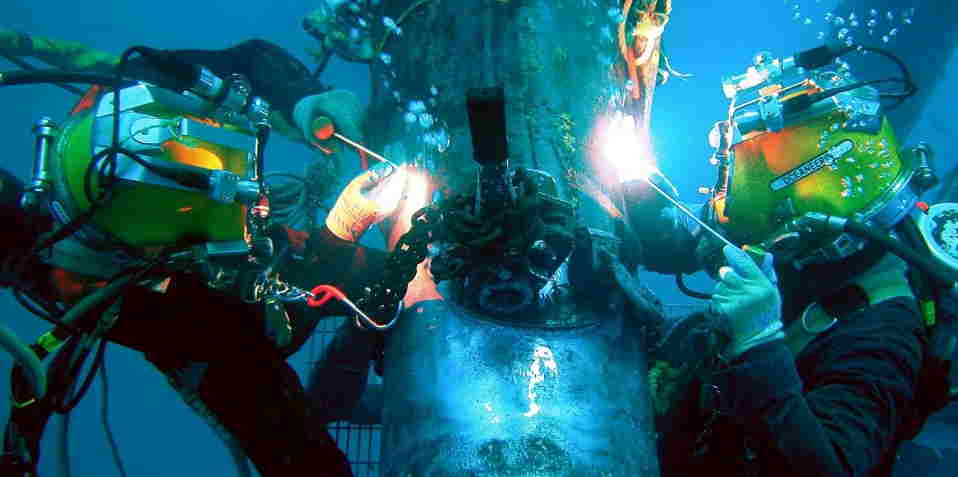

Solda submarina

A soldadura por resistência envolve o uso de folhas adicionais de metal para revestir as peças a serem soldadas entre si. É o mais compatível com o meio ambiente entre todos os métodos, mas requer equipamento caro e que não pode ser utilizado em todas as situações.

A solda de feixe de energia, também conhecida como feixe de laser, é uma das mais modernas técnicas utilizadas para soldar metais. É um processo rápido e preciso, mas o custo do equipamento o torna proibitivo para muitas indústrias. Nem todos os metais podem ser soldados. Alguns materiais, como aço inoxidável, são propensos a fissuras e distorções quando superaquecidos. Ligas são particularmente problemáticas, pois é difícil saber a composição química exata do metal.

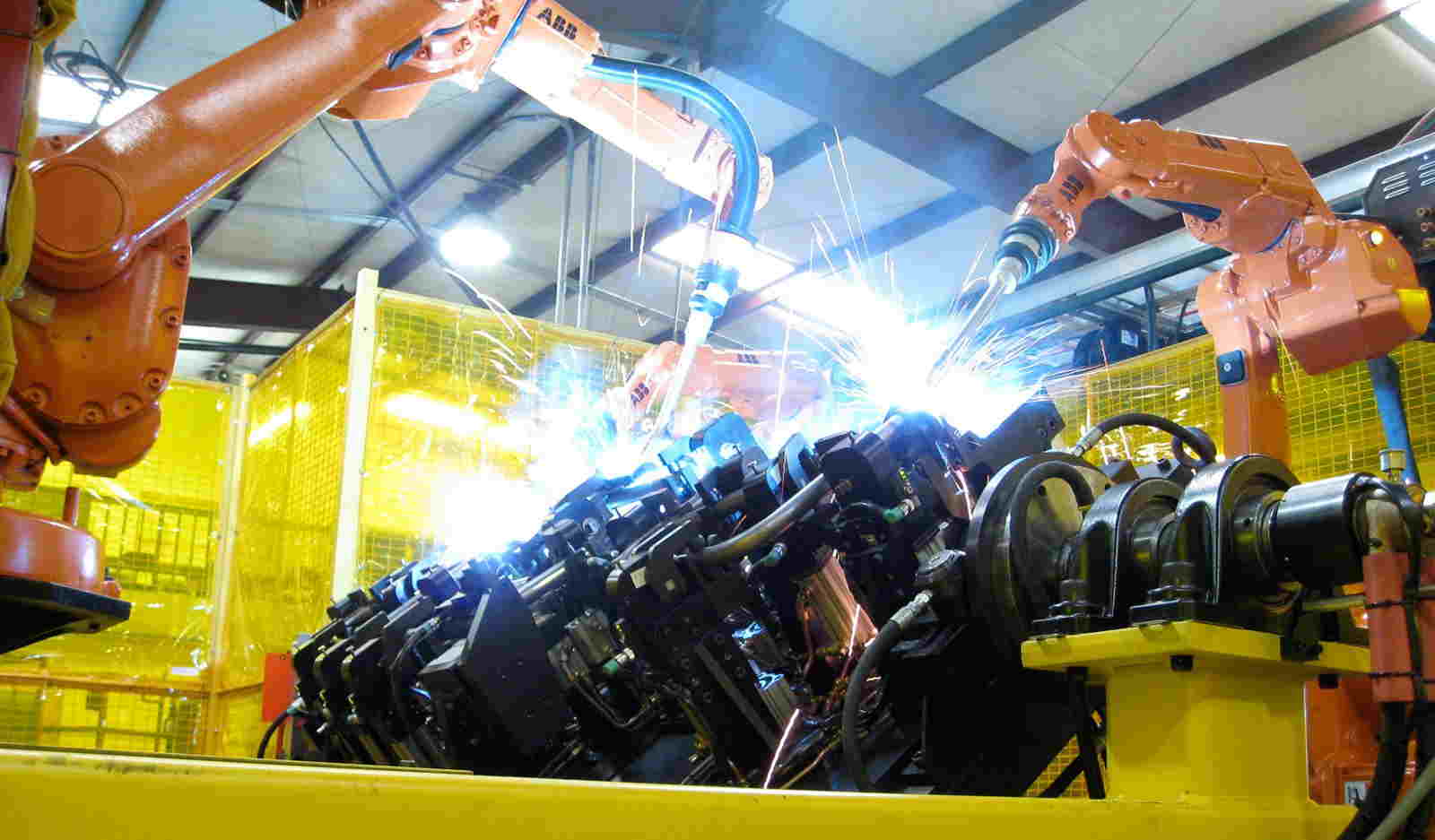

Solda com uso de robôs

A solda tornou-se altamente automatizada durante a última década e o uso de robôs de solda é agora comum em várias áreas da indústria, como as fábricas de automóveis. A técnica foi tentada com sucesso em condições incomuns, incluindo debaixo d’água e no espaço. A solda subaquática, por exemplo, é amplamente utilizada no reparo de dutos submarinos e navios, enquanto a soldagem no espaço está atualmente sendo pesquisada como um caminho possível para montar estações espaciais em um futuro próximo.

Comparado a outros empregos industriais, o soldador profissional tem um trabalho perigoso. Os riscos ocupacionais e de saúde da soldagem podem ser evitados com equipamento adequado, materiais seguros e algumas medidas de senso comum. Riscos associados com a soldagem incluem asfixia devido a inalantes perigosos, lesões oculares e de pele devido à luz ultravioleta, incêndios elétricos ou químicos e efeitos negativos de longo prazo ocasionados pela fumaça.

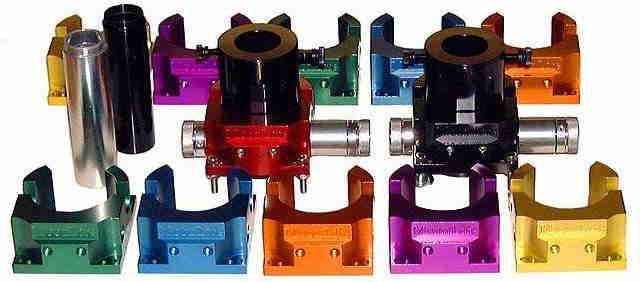

Anodização

A maioria das pessoas pensa que as faíscas e os arcos são os aspectos mais perigosos da soldagem, mas eles são apenas um dos riscos. O brilho da faísca, com sua luz UV forte, pode causar câncer nos olhos desprotegidos e na pele. No entanto, há uma vasta gama de equipamentos, tais como capacetes autoescurecidos e luvas grossas, para reduzir a exposição. Além disso, as faíscas não são geralmente quentes. Mesmo assim, precauções gerais devem ser tomadas para manter a madeira ou outro material combustível fora do alcance do arco soldador.

Tratamentos superficiais são usados para melhorar as qualidades dos metais como alumínio, ligas de zinco e titânio e magnésio. O mais conhecido dos tratamentos de superfície é a anodização. Trata-se da manipulação das camadas de óxido naturais sobre os metais para produzir filmes mais espessos e duráveis na sua superfície externa.

Soldagem industrial

Na verdade, a formação de óxidos é um fenômeno natural dos metais em contato com o oxigênio e com a umidade do ar. Essas camadas “emprestam” resistência ao desgaste e à corrosão e também fazem com que as superfícies fiquem mais receptivas a tintas, corantes e adesivos.

Camadas de óxido anodizadas são geralmente bastante porosas e exigem a aplicação de um selante para garantir máxima proteção contra a corrosão e ao desgaste. Depois disso, o acabamento se revela bastante durável e uma excelente base para a aplicação de outras camadas por cima daquela que foi anodizada.